1. موتور آسانسور : بررسی تخصصی اجزا

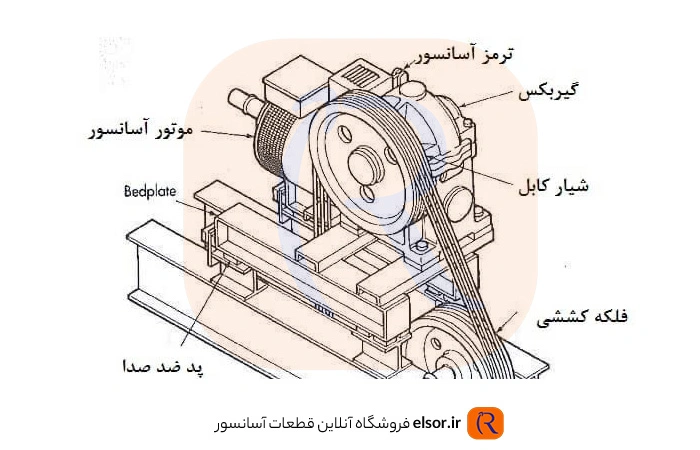

موتور آسانسور یکی از اجزای حیاتی در سیستمهای حملونقل عمودی است که وظیفه اصلی آن تولید نیرو برای جابهجایی کابین آسانسور به سمت بالا یا پایین است. این موتور با توجه به نوع و ظرفیت آسانسور، طراحی و ساخته میشود و عملکرد آن نقش مستقیم در ایمنی، راحتی و بهرهوری سیستم دارد. انواع موتور آسانسور به شرح زیر است :

- موتور گیربکسی (Geared Motor)

- موتور گیرلس (Gearless Motor)

- موتور هیدرولیکی

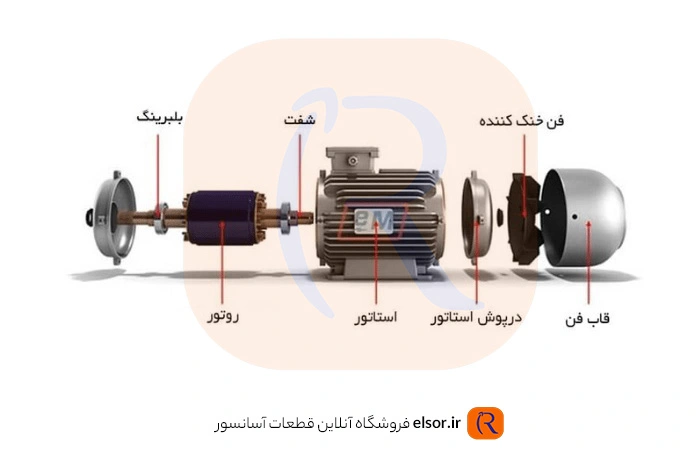

روتور موتور آسانسور (Rotor)

روتور یکی از اجزای کلیدی در موتور آسانسور است که وظیفه اصلی آن تولید حرکت چرخشی است. ویژگیهای اصلی روتور در موتور 6:1 شامل موارد زیر است:

- جنس: معمولاً از فولاد یا آلیاژهای مقاوم در برابر حرارت و فشار ساخته میشود.

- طراحی: شامل شیارهایی برای نصب میلههای هادی است که جریان الکتریکی و میدان مغناطیسی را هدایت میکنند.

- عملکرد: با توجه به میدان مغناطیسی تولید شده توسط استاتور، گشتاور لازم برای حرکت آسانسور را ایجاد میکند.

- مقاومت به سایش: سطح آن عموماً با مواد ضد خوردگی پوشش داده میشود تا دوام بالایی داشته باشد.

استاتور موتور آسانسور (Stator)

استاتور بخش ثابت موتور است که میدان مغناطیسی اولیه را تولید میکند. اجزای اصلی استاتور عبارتند از:

- هسته: از ورقههای نازک فولادی با روکش عایق برای کاهش تلفات حرارتی ساخته میشود.

- سیمپیچها: از مس یا آلومینیوم با روکش عایق مقاوم در برابر حرارت تشکیل شده است.

- وظیفه: تولید میدان مغناطیسی برای تحریک روتور و ایجاد حرکت.

- سیستم خنککننده: در موتورهای پیشرفته، استاتور به سیستم خنککننده مجهز است تا از افزایش دمای سیمپیچ جلوگیری کند.

شفت اصلی موتور آسانسور (Main Shaft)

شفت اصلی، محور مرکزی موتور است که انرژی مکانیکی را از روتور به سایر اجزا منتقل میکند. ویژگیهای شفت اصلی عبارتند از:

- جنس: از فولاد آلیاژی سختکاری شده برای تحمل بارهای سنگین.

- طراحی: دارای یاتاقانهایی است که حرکت چرخشی را تسهیل میکنند.

- وظیفه: انتقال گشتاور به گیربکس یا پولی آسانسور.

- محافظت: با استفاده از روانکاری مناسب، اصطکاک و سایش آن به حداقل میرسد.

بلبرینگهای موتور آسانسور (Bearings)

بلبرینگها از اجزای حیاتی موتور هستند که حرکت چرخشی روان و پایدار را تضمین میکنند.

- نوع: معمولاً از بلبرینگهای شیار عمیق یا رولبرینگهای مخروطی استفاده میشود.

- عملکرد: کاهش اصطکاک بین شفت و بدنه موتور.

- روانکاری: برای جلوگیری از آسیب، از روانکنندههای مقاوم در برابر دما استفاده میشود.

- دوام: بلبرینگها به گونهای طراحی شدهاند که در برابر بارهای دینامیکی و استاتیکی مقاومت بالایی داشته باشند.

قاب و بدنه موتور آسانسور (Motor Housing)

بدنه موتور نقش محافظت از اجزا و کاهش نویز را دارد.

- جنس: معمولاً از آلومینیوم یا فولاد ضد زنگ برای مقاومت در برابر ضربه و خوردگی ساخته میشود.

- طراحی: بدنه به صورت هوابندی شده طراحی میشود تا از ورود گرد و غبار و رطوبت جلوگیری کند.

- تهویه: شامل شکافهای تهویه برای خنکسازی موتور است.

- نصب: دارای پایههایی برای نصب آسان و ایمن موتور در محل خود.

پوشش حفاظتی موتور آسانسور (Protective Cover)

پوشش حفاظتی برای محافظت از موتور در برابر عوامل محیطی و آسیبهای فیزیکی طراحی شده است.

- وظیفه: جلوگیری از ورود گرد و غبار، رطوبت و آلودگی به داخل موتور.

- جنس: از مواد مقاوم در برابر حرارت و ضربه ساخته میشود.

- طراحی: برخی از پوششها دارای قابلیت باز و بسته شدن آسان برای دسترسی سریع به اجزای داخلی هستند.

- عایق صوتی: در برخی موارد، پوششها به گونهای طراحی میشوند که نویز موتور را کاهش دهند.

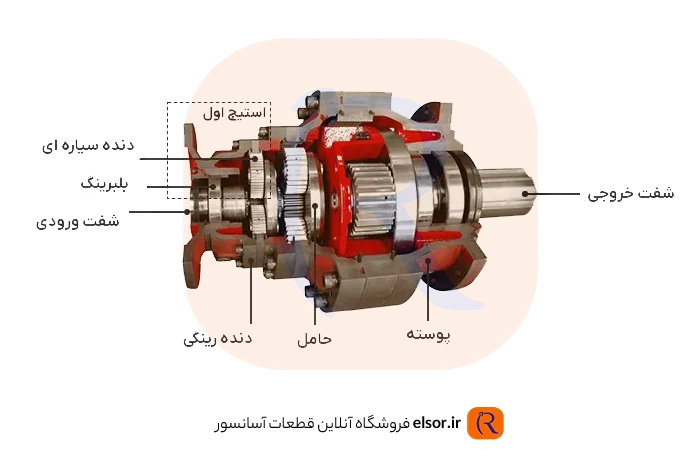

2. گیربکس 6:1 آسانسور

گیربکس 6:1 آسانسور، یکی از مهمترین بخشهای سیستم محرکه است که وظیفه انتقال قدرت از موتور به فلکه کششی را بر عهده دارد. نسبت 6:1 بیانگر کاهش سرعت موتور به یک ششم و افزایش متناسب گشتاور خروجی است. در ادامه، به بررسی تخصصی اجزای این گیربکس پرداخته میشود.

چرخدنده اصلی (گیربکس خروجی)

چرخدنده اصلی، بخشی از گیربکس است که مستقیماً با فلکه کششی در ارتباط است و گشتاور نهایی را به آن منتقل میکند.

- جنس: معمولاً از فولاد آلیاژی سختکاری شده برای مقاومت در برابر فشار و سایش ساخته میشود.

- طراحی: بهصورت مارپیچی (Helical) یا حلزونی (Worm Gear) برای کاهش نویز و افزایش کارایی طراحی میشود.

- عملکرد: انتقال نیرو از چرخدنده واسطه به شفت خروجی با حداقل اتلاف انرژی.

- روانکاری: با استفاده از روغنهای مقاوم در برابر دما و فشار، سطح تماس چرخدندهها روانکاری میشود تا سایش کاهش یابد.

چرخدنده واسطه (گیربکس داخلی)

چرخدنده واسطه، وظیفه انتقال نیرو از موتور به چرخدنده اصلی را دارد.

- جنس: از آلیاژهای مقاوم در برابر خوردگی و ضربه ساخته میشود.

- طراحی: معمولاً بهصورت دندههای شانهای یا مارپیچی برای کاهش لرزش و افزایش انتقال یکنواخت نیرو طراحی میشود.

- عملکرد: کاهش سرعت چرخش موتور به سطح قابلقبول برای چرخدنده اصلی.

- موقعیت: در داخل پوسته گیربکس و در ارتباط مستقیم با چرخدنده ورودی و خروجی قرار دارد.

بلبرینگهای گیربکس

بلبرینگها در گیربکس 6:1 برای پشتیبانی از شفتها و چرخدندهها استفاده میشوند.

- نوع: از بلبرینگهای شیار عمیق یا رولبرینگهای مخروطی با قابلیت تحمل بارهای محوری و شعاعی استفاده میشود.

- وظیفه: کاهش اصطکاک و انتقال روان نیرو بین شفتها و چرخدندهها.

- روانکاری: روغن گیربکس به کاهش سایش و حرارت بلبرینگها کمک میکند.

- دوام: بسته به شرایط کاری، نیازمند تعویض دورهای یا نگهداری منظم است.

شفت گیربکس

شفت گیربکس یکی از اجزای کلیدی است که نیرو را بین چرخدندهها انتقال میدهد.

- جنس: فولاد آلیاژی سختکاری شده با پوششهای ضد زنگ و مقاوم در برابر سایش.

- طراحی: دارای شیارهای مارپیچی یا کلیددار برای اتصال به چرخدندهها.

- عملکرد: انتقال گشتاور از موتور به چرخدنده واسطه و در نهایت به چرخدنده اصلی.

- نگهداری: روانکاری مناسب و بررسی دورهای برای جلوگیری از خستگی یا شکست شفت ضروری است.

پوسته گیربکس

پوسته گیربکس وظیفه محافظت از اجزای داخلی و حفظ روغن گیربکس را بر عهده دارد.

- جنس: معمولاً از آلومینیوم ریختهگری شده یا چدن برای مقاومت در برابر فشارهای خارجی ساخته میشود.

- طراحی: بهصورت هوابندی شده برای جلوگیری از نشت روغن و ورود آلودگی.

- خنککاری: طراحی پوسته شامل پرهها یا شکافهایی برای بهبود انتقال حرارت است.

- موقعیت نصب: پوسته دارای پایههای محکم برای نصب ایمن و جلوگیری از لرزش است.

روغن گیربکس و سیستم روانکاری

روغن گیربکس، نقش اساسی در کاهش اصطکاک و انتقال حرارت در اجزای گیربکس دارد.

- نوع روغن: روغنهای دنده صنعتی با ویسکوزیته بالا و مقاوم در برابر دما و فشار.

- وظایف: روانکاری چرخدندهها، بلبرینگها و شفتها، کاهش سایش و جلوگیری از زنگزدگی.

- سیستم روانکاری:

- شامل مخزن روغن، فیلترها و شیلنگهای انتقال روغن.

- در برخی طراحیها، پمپ روغن برای اطمینان از توزیع یکنواخت روغن استفاده میشود.

- نگهداری: تعویض دورهای روغن برای جلوگیری از تجمع ذرات فلزی و کاهش کارایی.

3. ترمز موتور آسانسور

ترمز موتور آسانسور یکی از اجزای حیاتی است که بهمنظور توقف ایمن و دقیق کابین آسانسور طراحی شده است. این سیستم معمولاً در زمان قطع برق یا توقف در طبقات بهطور خودکار وارد عمل میشود و مانع از حرکت ناخواسته کابین میگردد. ترمز موتور آسانسور معمولاً از نوع الکترومغناطیسی بوده که با استفاده از نیروی الکترومغناطیسی برای اعمال فشار بر دیسک ترمز و توقف چرخش موتور عمل میکند. در ادامه به بررسی اجزای این سیستم پرداخته میشود.

دیسک ترمز (Brake Disc)

دیسک ترمز نقش کلیدی در اعمال فشار برای توقف حرکت موتور دارد. این قطعه در سیستم ترمز بهعنوان سطح اصطکاکی عمل میکند و در برابر لنتهای ترمز قرار میگیرد. ویژگیهای دیسک ترمز عبارتند از:

- جنس: معمولاً از فولاد یا آلیاژهای مقاوم در برابر حرارت و سایش ساخته میشود.

- طراحی: دیسکها بهطور معمول در موتورهای گیربکسی و گیرلس برای ایجاد نیروی توقف استفاده میشوند. طراحی آنها به گونهای است که قادر به تحمل دماهای بالا ناشی از اصطکاک زیاد باشند.

- وظیفه: متوقف کردن چرخش موتور و جلوگیری از حرکت ناخواسته کابین.

لنتهای ترمز (Brake Pads)

لنتهای ترمز برای ایجاد اصطکاک و توقف چرخش دیسک ترمز طراحی شدهاند. این اجزا نقش اساسی در عملکرد سیستم ترمز دارند.

- جنس: لنتهای ترمز از ترکیب مواد معدنی و مواد پلیمری مقاوم در برابر سایش ساخته میشوند. این مواد از لحاظ فیزیکی و شیمیایی برای کاهش اصطکاک و جلوگیری از آسیب به دیسک ترمز انتخاب میشوند.

- عملکرد: هنگامی که نیروی الکترومغناطیسی از سیمپیچ ترمز به لنتها منتقل میشود، لنتها به دیسک ترمز فشار وارد کرده و باعث توقف موتور میشوند.

- دوام: عمر لنتها به میزان استفاده و شرایط کاری سیستم بستگی دارد، اما باید بهطور منظم بررسی و تعویض شوند.

سیمپیچ الکترومغناطیسی ترمز (Electromagnetic Brake Coil)

سیمپیچ الکترومغناطیسی یکی از اجزای اصلی سیستم ترمز است که نیروی لازم برای فعال کردن ترمز را فراهم میکند.

- جنس: معمولاً از مس با عایق مقاوم در برابر حرارت ساخته میشود.

- عملکرد: هنگامی که برق به سیمپیچ ترمز اعمال میشود، میدان مغناطیسی ایجاد شده باعث میشود که لنتها به دیسک ترمز فشار بیاورند و موتور متوقف شود.

- ویژگیها: این سیمپیچها باید قادر به تحمل بار الکتریکی بالا و دماهای زیاد باشند تا عملکرد بهینه سیستم ترمز را تضمین کنند.

- نگهداری: سیمپیچها باید بهطور دورهای از نظر خرابی یا آسیبهای الکتریکی بررسی شوند.

قاب ترمز (Brake Housing)

قاب ترمز بهعنوان محفظهای برای نگهداری و محافظت از اجزای سیستم ترمز عمل میکند. این قاب بهطور کلی از جنس فلزی مقاوم ساخته میشود.

- جنس: معمولاً از آلومینیوم یا فولاد ضدزنگ ساخته میشود تا مقاومت بالا در برابر خوردگی و دماهای بالا داشته باشد.

- وظیفه: نگهداشتن اجزای سیستم ترمز مانند دیسک، لنتها، و سیمپیچ در محل مناسب و جلوگیری از آسیب به آنها.

- طراحی: طراحی قاب باید بهگونهای باشد که از ورود گرد و غبار، رطوبت، و آلودگی به سیستم جلوگیری کند و به جریان هوا برای خنکسازی کمک کند.

پیچ و مهرههای تنظیم ترمز (Brake Adjustment Bolts and Nuts)

پیچ و مهرههای تنظیم ترمز بهمنظور تنظیم دقیق فاصله لنتها از دیسک ترمز استفاده میشوند. این اجزا برای عملکرد صحیح و کارآمد سیستم ترمز بسیار مهم هستند.

- جنس: این قطعات معمولاً از فولاد مقاوم در برابر فشار و سایش ساخته میشوند.

- عملکرد: پیچها و مهرهها بهطور دقیق فاصله بین لنتها و دیسک ترمز را تنظیم میکنند تا نیروی ترمز بهطور یکنواخت و مؤثر اعمال شود.

- تنظیم: تنظیم دقیق این پیچها برای جلوگیری از ساییدگی غیرمجاز لنتها و دیسکها ضروری است. همچنین، این تنظیمات میتواند به کاهش نویز و لرزش در زمان عملکرد ترمز کمک کند.

سیستم ترمز موتور آسانسور با استفاده از اجزای کلیدی همچون دیسک ترمز، لنتهای ترمز، سیمپیچ الکترومغناطیسی، قاب ترمز و پیچ و مهرههای تنظیم ترمز، عملکردی ایمن و دقیق را برای متوقف کردن موتور و جلوگیری از حرکت ناخواسته کابین فراهم میآورد. این اجزا با مواد مقاوم در برابر سایش، دما و فشار طراحی شدهاند و بهمنظور تأمین ایمنی و کارایی بالا در شرایط مختلف بهطور منظم نیاز به نگهداری و نظارت دارند.

4. پولی (فلکه کششی) آسانسور

پولی یا فلکه کششی یکی از اجزای کلیدی در سیستم حرکت آسانسور است که وظیفه انتقال حرکت از موتور به طنابهای فولادی و در نتیجه جابجایی کابین آسانسور را بر عهده دارد. این فلکهها بهطور مستقیم با نیروی موتور درگیر هستند و عملکرد آنها بر کارایی سیستم آسانسور تأثیر زیادی دارد. در ادامه، به بررسی تخصصی اجزای مختلف فلکه کششی آسانسور میپردازیم.

فلکه کششی اصلی (Main Pulley)

فلکه کششی اصلی یا پولی اصلی، جزء مرکزی در سیستم حرکت آسانسور است که بهعنوان رابط بین موتور و طنابهای فولادی عمل میکند.

- جنس: این فلکهها معمولاً از فولاد مقاوم یا چدن با پوششهای ضد سایش ساخته میشوند تا از آسیبهای ناشی از بارهای سنگین و اصطکاک جلوگیری شود.

- طراحی: طراحی فلکه کششی اصلی بهگونهای است که بتواند قدرت موتور را بهطور مؤثر به طنابها منتقل کند. این فلکهها معمولاً دارای شیارهایی هستند که طنابهای فولادی را در جای خود ثابت نگه میدارند.

- ابعاد: ابعاد و وزن فلکه کششی به ظرفیت آسانسور و طراحی سیستم انتقال نیرو بستگی دارد. فلکههای بزرگتر برای آسانسورهای سنگینتر استفاده میشوند.

- عملکرد: فلکه کششی اصلی با استفاده از نیروی گشتاوری موتور، طنابها را حرکت داده و در نتیجه کابین آسانسور را به بالا یا پایین جابجا میکند.

شیارهای طناب فولادی (Steel Rope Grooves)

شیارهای موجود در فلکه کششی نقش بسیار مهمی در نگهداری و هدایت طناب فولادی ایفا میکنند.

- جنس: شیارها معمولاً با استفاده از ماشینآلات دقیق بر روی سطح فلکه کششی ایجاد میشوند و بهطور معمول از آلیاژهای مقاوم در برابر سایش و فشار ساخته میشوند.

- عملکرد: شیارها بهمنظور قرار گرفتن صحیح و ایمن طناب فولادی طراحی شدهاند تا از سر خوردن یا خروج طنابها از فلکه جلوگیری کنند. این شیارها باعث میشوند که تنشهای وارده به طناب بهطور یکنواخت توزیع شود و در نتیجه عملکرد سیستم بهبود یابد.

- طراحی: شیارها باید بهگونهای طراحی شوند که با قطر و نوع طناب فولادی هماهنگ باشند. این شیارها معمولاً بهصورت مارپیچی یا دایرهای شکل هستند.

- روانکاری: برخی فلکهها بهطور ویژه برای کاهش اصطکاک و افزایش عمر شیارها با پوششهای خاص روانکاری میشوند. این کار باعث کاهش سایش طناب فولادی و فلکه کششی میشود.

اتصالات پولی به شفت (Pulley Shaft Connections)

اتصالات پولی به شفت یکی از اجزای ضروری در انتقال نیرو از شفت موتور به فلکه کششی است.

- جنس: این اتصالات معمولاً از فولاد مقاوم یا آلیاژهای خاص طراحی میشوند که میتوانند بارهای سنگین و نیروهای وارد بر فلکه را تحمل کنند.

- طراحی: اتصالات باید بهگونهای طراحی شوند که فلکه کششی را بهطور ثابت و محکم به شفت متصل کنند تا از هر گونه حرکت اضافی یا لقی جلوگیری شود. این اتصالات معمولاً بهصورت پیچ و مهره یا قفل کناری (Keyed) میباشند.

- عملکرد: اتصالات شفت فلکه کششی مسئول انتقال گشتاور موتور به فلکه هستند و باید قادر به تحمل نیروهای دینامیکی و ثابت باشند. این اجزا با دقت بالا ساخته میشوند تا از هرگونه لرزش یا خرابی جلوگیری کنند.

- نگهداری: نظارت دورهای بر این اتصالات و بررسی سایش یا شکستگی احتمالی برای حفظ عملکرد سیستم ضروری است.

فلکه کششی (پولی) آسانسور با طراحی دقیق و استفاده از مواد با کیفیت بالا، نقش کلیدی در حرکت کابین آسانسور ایفا میکند. اجزای مختلف این سیستم مانند فلکه کششی اصلی، شیارهای طناب فولادی، و اتصالات پولی به شفت باید بهگونهای طراحی و ساخته شوند که قادر به تحمل بارهای سنگین، کاهش سایش و افزایش کارایی سیستم باشند. نظارت و نگهداری منظم این اجزا برای حفظ ایمنی، کارایی و عمر طولانیمدت آسانسور ضروری است.

5. سیستم روانکاری موتور آسانسور

سیستم روانکاری موتور آسانسور یکی از اجزای کلیدی است که بهمنظور کاهش اصطکاک، کاهش حرارت، جلوگیری از سایش و افزایش عمر اجزای متحرک موتور طراحی شده است. موتور آسانسور به دلیل شرایط کاری ویژه خود که شامل چرخش مداوم، بارهای سنگین و دماهای بالا است، نیازمند یک سیستم روانکاری کارآمد و دقیق است. سیستم روانکاری معمولاً شامل پمپ روغن، مخزن روغن، فیلتر روغن و شیلنگها و اتصالات روغن است. در ادامه، به تحلیل تخصصی اجزای مختلف این سیستم پرداخته میشود.

پمپ روغن (Oil Pump)

پمپ روغن قلب سیستم روانکاری است و مسئول جابجایی روغن از مخزن به سایر اجزای موتور است. این پمپ باید قادر باشد روغن را بهطور مؤثر و با فشار مناسب به قسمتهای مختلف موتور انتقال دهد.

- جنس و طراحی: پمپ روغن معمولاً از مواد مقاوم در برابر حرارت و سایش مانند فولاد یا آلیاژهای ویژه ساخته میشود. طراحی آن باید بهگونهای باشد که توانایی پمپاژ روغن به تمام نقاط نیازمند روانکاری را بدون افت فشار داشته باشد.

- عملکرد: پمپ روغن با استفاده از نیروی موتور یا انرژی مکانیکی به گردش در میآید و روغن را از مخزن روغن به اجزای متحرک مانند بلبرینگها، شفتها و چرخدندهها انتقال میدهد. این پمپها میتوانند از نوع دندهای، پمپهای جابجایی مثبت یا پمپهای سانتریفیوژ باشند.

- ویژگیها: پمپ روغن باید مقاوم در برابر فشارهای بالا و حرارت زیاد باشد. همچنین، باید قابلیت پمپاژ در شرایط مختلف کاری مانند راهاندازی موتور یا حالت بار سنگین را داشته باشد.

مخزن روغن (Oil Reservoir)

مخزن روغن مکانی است که روغن در آن ذخیره میشود و برای تأمین نیاز سیستم روانکاری بهطور مداوم در دسترس قرار میگیرد.

- جنس: مخزن معمولاً از فلز یا پلاستیک مقاوم ساخته میشود تا در برابر حرارت و فشار زیاد مقاوم باشد. در بسیاری از موارد از آلیاژهای ضد زنگ یا پوششهای ضد خوردگی استفاده میشود.

- ظرفیت: ظرفیت مخزن باید به اندازه کافی بزرگ باشد تا روغن مورد نیاز برای مدت زمان معین در هنگام کار موتور تأمین شود. حجم مخزن باید بهگونهای انتخاب شود که بتواند بهطور مؤثر روغن را در سیستم به جریان درآورد.

- ویژگیها: مخزن روغن معمولاً دارای نشانگر سطح روغن است تا اپراتور بتواند میزان روغن موجود در سیستم را بهراحتی بررسی کند. برخی از مخازن ممکن است دارای سیستم خنککننده برای جلوگیری از گرم شدن بیش از حد روغن باشند.

- عملکرد: روغن موجود در مخزن بهطور مداوم توسط پمپ روغن به قسمتهای مختلف موتور منتقل میشود و پس از گردش در سیستم به مخزن بازمیگردد.

فیلتر روغن (Oil Filter)

فیلتر روغن برای جداسازی ذرات و آلودگیها از روغن مورد استفاده قرار میگیرد تا از آسیب به اجزای موتور جلوگیری شود.

- جنس و طراحی: فیلتر روغن معمولاً از مواد فیلترکننده مانند کاغذ فیلتر یا الیاف مخصوص ساخته میشود که توانایی جذب ذرات ریز و آلودگیها را دارند. این فیلترها در داخل یک قاب فلزی یا پلاستیکی قرار دارند.

- عملکرد: فیلتر روغن بهمنظور پاکسازی روغن از هرگونه ذرات، آلودگیها یا قطعات فلزی که در فرآیند تولید یا استفاده ایجاد میشوند، عمل میکند. این فیلترها باعث میشوند که روغن تمیز و خالص به اجزای موتور وارد شود.

- ویژگیها: فیلتر روغن باید قابلیت تحمل فشارهای بالا و شرایط دمایی شدید را داشته باشد. برخی از فیلترها دارای سیستم بایپس هستند که در صورت مسدود شدن فیلتر، امکان عبور روغن بدون فیلتر را فراهم میآورند.

- نگهداری: فیلتر روغن باید بهطور منظم تعویض شود، زیرا با گذشت زمان آلودگیها و ذرات در آن جمع شده و کارایی آن کاهش مییابد.

شیلنگها و اتصالات روغن (Oil Hoses and Connections)

شیلنگها و اتصالات روغن بخشهای حیاتی در انتقال روغن از مخزن به پمپ و سایر قسمتهای موتور هستند.

- جنس: شیلنگها معمولاً از مواد مقاوم در برابر حرارت و فشار مانند لاستیکهای ویژه یا پلاستیکهای تقویتشده ساخته میشوند. این شیلنگها باید مقاوم در برابر خوردگی، ترکیدگی و ساییدگی باشند.

- عملکرد: شیلنگها مسئول انتقال روغن از مخزن به پمپ و سپس از پمپ به اجزای موتور مانند بلبرینگها و چرخدندهها هستند. این شیلنگها باید قادر به تحمل فشار روغن در سیستم باشند و از نشت روغن جلوگیری کنند.

- اتصالات: اتصالات روغن معمولاً از فولاد یا آلیاژهای مقاوم ساخته میشوند و بهگونهای طراحی میشوند که روغن را بهطور محکم و بدون نشت به بخشهای مختلف سیستم منتقل کنند. این اتصالات ممکن است از نوع پیچ و مهره، قفل فشاری یا اتصالات سریع باشند.

- نگهداری: شیلنگها و اتصالات باید بهطور منظم از نظر نشتی، ترک یا آسیب بررسی شوند و در صورت لزوم تعویض گردند. فشار و دما در سیستم باید بهدقت کنترل شود تا از آسیب به این اجزا جلوگیری شود.

سیستم روانکاری موتور آسانسور نقش حیاتی در عملکرد صحیح و طول عمر موتور ایفا میکند. پمپ روغن، مخزن روغن، فیلتر روغن و شیلنگها و اتصالات روغن اجزای اصلی این سیستم هستند که باید با دقت طراحی و ساخته شوند تا از کارایی، ایمنی و دوام موتور اطمینان حاصل شود. نظارت دورهای و نگهداری منظم این سیستم برای جلوگیری از مشکلات احتمالی و بهینهسازی عملکرد موتور ضروری است.

6. سیستم الکتریکی و کنترلی موتور آسانسور

سیستم الکتریکی و کنترلی موتور آسانسور مسئول کنترل دقیق عملکرد موتور، ایمنی سیستم و هماهنگی بین اجزای مختلف سیستم حرکت است. این سیستمها شامل برد کنترلی موتور، ماژولهای الکترونیکی، سنسورهای حرارتی، کابلهای اتصال، و منبع تغذیه و سوئیچ برق هستند. در ادامه، به تحلیل تخصصی اجزای مختلف این سیستم پرداخته میشود.

برد کنترلی موتور (Motor Control Board)

برد کنترلی موتور نقش حیاتی در مدیریت و تنظیم عملکرد موتور آسانسور دارد. این برد بهعنوان مغز سیستم عمل کرده و تمامی فرمانها را از سیستمهای کنترل مرکزی و سنسورها دریافت کرده و آنها را به موتور منتقل میکند.

- طراحی و ساختار: برد کنترلی موتور از قطعات الکترونیکی پیشرفته شامل میکروکنترلرها، رلهها، ترانزیستورها، و سایر اجزای الکترونیکی ساخته میشود. طراحی آن باید بهگونهای باشد که بتواند ورودیها و خروجیهای متعدد را بهصورت همزمان مدیریت کند.

- عملکرد: این برد، سیگنالهای ورودی از سوی سنسورها و دستورات صادرشده از پانلهای کنترلی را پردازش کرده و فرمانهای دقیق به موتور و سایر اجزای سیستم ارسال میکند. همچنین، این برد بهطور مداوم وضعیت موتور را بررسی کرده و در صورت بروز مشکل، هشدارهایی را به سیستم صادر میکند.

- ویژگیها: برد کنترلی باید قابلیت برنامهریزی برای تنظیمات مختلف سرعت، جهت حرکت و زمانبندی داشته باشد. علاوه بر این، برد باید از حفاظتهای ایمنی مانند قطع اضطراری، محافظت در برابر اضافهبار و نوسانات ولتاژ برخوردار باشد.

- نگهداری: نگهداری صحیح از برد کنترلی موتور از اهمیت بالایی برخوردار است، زیرا خرابی این قطعه میتواند به خرابی سیستم موتور و توقف آسانسور منجر شود.

ماژولهای الکترونیکی (Electronic Modules)

ماژولهای الکترونیکی اجزای فرعی و جانبی هستند که در برد کنترلی موتور قرار میگیرند و کارایی سیستم را با پردازش و کنترل سیگنالها افزایش میدهند.

- انواع ماژولها: این ماژولها شامل ماژولهای کنترل سرعت، ماژولهای ورودی و خروجی دیجیتال، ماژولهای آنالوگ، ماژولهای حفاظتی و ماژولهای ارتباطی برای اتصال به سیستمهای نظارتی و مدیریتی هستند.

- عملکرد: ماژولهای الکترونیکی سیگنالهای ورودی از سنسورها، کلیدها و سایر دستگاهها را پردازش کرده و فرمانهای لازم را به برد کنترلی ارسال میکنند. این ماژولها همچنین بهطور مستقل میتوانند سیگنالهای هشدار یا وضعیت را به اپراتور نمایش دهند.

- ویژگیها: ماژولها باید دارای قابلیتهایی مانند پردازش سریع و دقیق سیگنالها، مقاومت در برابر نویز و تداخل الکترومغناطیسی و توانایی تحمل شرایط دمایی مختلف باشند.

- نگهداری: این ماژولها معمولاً بهصورت استاندارد و با عمر طولانی طراحی میشوند، اما باید بهطور منظم برای اطمینان از عملکرد صحیح مورد بررسی قرار گیرند.

سنسورهای حرارتی (ترمیستور) (Thermal Sensors / Thermistor)

سنسورهای حرارتی یا ترمیستورها نقش حیاتی در نظارت بر دمای موتور و جلوگیری از داغ شدن بیش از حد آن دارند. این سنسورها بهطور مداوم دمای موتور را اندازهگیری کرده و در صورت افزایش دما از حد معین، سیستم را از خطرات احتمالی محافظت میکنند.

- عملکرد: ترمیستورها با تغییر مقاومت خود در پاسخ به تغییرات دما، سیگنالهایی به برد کنترلی ارسال میکنند. این سیگنالها به سیستم اطلاع میدهند که دما به سطح خطرناکی رسیده است و باید اقدامات ایمنی انجام شود.

- ویژگیها: سنسورهای حرارتی باید از دقت بالا، مقاومت در برابر دماهای بالا و طول عمر طولانی برخوردار باشند. این سنسورها معمولاً بهصورت داخلی در موتور یا در نزدیکی اجزای حساس مانند شفتها یا بلبرینگها نصب میشوند.

- نگهداری: باید بهطور منظم عملکرد این سنسورها مورد بررسی قرار گیرد تا از صحت عملکرد آنها اطمینان حاصل شود. خرابی یا عملکرد نادرست این سنسورها میتواند به آسیب به موتور و دیگر اجزای سیستم منجر شود.

کابلهای اتصال (Connection Cables)

کابلهای اتصال در سیستم الکتریکی موتور آسانسور نقش ارتباطی بین اجزای مختلف سیستم مانند برد کنترلی، موتور، سنسورها و ماژولهای الکترونیکی دارند.

- جنس و طراحی: کابلهای اتصال معمولاً از مواد مقاوم در برابر حرارت، فشار و سایش مانند مس یا آلومینیوم ساخته میشوند و پوششهای عایق مقاوم در برابر الکتریسیته و شرایط محیطی دارند. این کابلها بهگونهای طراحی میشوند که از تداخل سیگنالها و اتصالی نادرست جلوگیری کنند.

- عملکرد: کابلها سیگنالهای الکتریکی و نیرو را بین اجزای مختلف انتقال میدهند. آنها باید قادر به تحمل جریانهای بالا و تغییرات ولتاژ باشند تا عملکرد سیستم الکتریکی آسانسور بهطور مؤثر انجام گیرد.

- ویژگیها: کابلها باید از نظر ظرفیت انتقال، طول عمر و مقاومت در برابر شرایط محیطی مانند رطوبت، دما و لرزش بهطور خاص طراحی شوند. همچنین، باید از کابلهای استاندارد و ایمن استفاده شود تا از وقوع اتصالی یا آتشسوزی جلوگیری گردد.

- نگهداری: کابلهای اتصال باید بهطور منظم از نظر آسیبدیدگی، پوشش و اتصالات بررسی شوند. سیمکشیها باید مرتب و بهدرستی نگهداری شوند تا از وقوع مشکلات جلوگیری شود.

منبع تغذیه و سوئیچ برق (Power Supply and Electrical Switch)

منبع تغذیه و سوئیچ برق در سیستم الکتریکی موتور آسانسور مسئول تأمین انرژی مورد نیاز برای راهاندازی و عملکرد موتور و اجزای الکترونیکی سیستم هستند.

- منبع تغذیه: منبع تغذیه باید توان لازم برای راهاندازی موتور و تأمین انرژی برای اجزای کنترلی و الکترونیکی سیستم را تأمین کند. این منبع معمولاً از نوع تغذیه سهفاز است که قادر به تأمین ولتاژهای مختلف برای اجزای مختلف سیستم است.

- سوئیچ برق: سوئیچ برق وظیفه قطع و وصل جریان برق به موتور را بر عهده دارد. این سوئیچ باید بهگونهای طراحی شود که در صورت بروز مشکل یا درخواست قطع اضطراری، بهسرعت جریان برق را قطع کرده و از آسیب به سیستم جلوگیری کند.

- ویژگیها: منابع تغذیه و سوئیچهای برق باید از کیفیت بالایی برخوردار باشند تا جریان پایداری را به موتور و سیستمهای کنترلی تأمین کنند. این سیستمها باید دارای حفاظتهای لازم مانند حفاظت در برابر اضافهبار، نوسانات ولتاژ و جریان اضافی باشند.

- نگهداری: نگهداری صحیح از منابع تغذیه و سوئیچها برای جلوگیری از خرابیهای احتمالی و اطمینان از عملکرد صحیح سیستم ضروری است. بررسی مستمر وضعیت سوئیچها و منابع تغذیه به پیشگیری از مشکلات کمک میکند.

سیستم الکتریکی و کنترلی موتور آسانسور از اجزای پیچیده و حیاتی تشکیل شده است که همگی بهطور هماهنگ عمل کرده و کارایی، ایمنی و عملکرد صحیح آسانسور را تضمین میکنند. برد کنترلی موتور، ماژولهای الکترونیکی، سنسورهای حرارتی، کابلهای اتصال، و منابع تغذیه اجزای کلیدی این سیستم هستند که باید با دقت طراحی، ساخت و نگهداری شوند. سیستمهای حفاظتی، کنترل دقیق و نگهداری منظم این اجزا به افزایش عمر سیستم و جلوگیری از خرابیهای احتمالی کمک میکند.

7. قطعات جانبی موتور آسانسور

قطعات جانبی موتور آسانسور بهعنوان اجزای مکمل نقش مهمی در بهبود عملکرد، افزایش عمر مفید موتور و تأمین ایمنی سیستم دارند. این قطعات با کارکردهای مختلف، از کنترل دما و محافظت در برابر گرد و غبار گرفته تا کاهش لرزشها و ارتعاشات، بهطور مداوم بهعنوان اجزای ضروری در کنار موتور آسانسور عمل میکنند. در این مقاله، به تحلیل تخصصی قطعات جانبی موتور آسانسور پرداخته شده است.

سیستم خنککننده (فنها) (Cooling System – Fans)

سیستم خنککننده موتور آسانسور از اجزای ضروری است که بهمنظور کاهش دمای موتور و جلوگیری از افزایش دما بیش از حد به کار میرود. این سیستم معمولاً شامل فنهای مخصوص است که هوای داغ را از موتور خارج کرده و هوای خنک را وارد فضای داخلی موتور میکنند.

- عملکرد: فنهای خنککننده از طریق جریان هوای مکششده، دمای موتور را در حد مجاز نگه میدارند. این فرآیند باعث جلوگیری از داغ شدن بیش از حد موتور میشود که میتواند منجر به خرابی اجزا یا کاهش عمر مفید موتور شود.

- ویژگیها: فنها باید قادر به ایجاد جریان هوای کافی برای کاهش دما باشند و باید در برابر شرایط محیطی مختلف، از جمله دمای بالا و گرد و غبار، مقاوم باشند. همچنین باید کمصدا و با توان مصرفی بهینه طراحی شوند.

- نگهداری: برای حفظ کارایی بهینه سیستم خنککننده، فنها باید بهطور منظم تمیز و از هرگونه گرد و غبار پاک شوند. همچنین، باید از سالم بودن اتصالات و بلبرینگهای فن اطمینان حاصل کرد.

سیستم عایقکاری (Insulation System)

سیستم عایقکاری موتور آسانسور بهمنظور جلوگیری از انتقال حرارت، صدا و ارتعاشات به سایر قسمتهای آسانسور و همچنین بهبود ایمنی موتور طراحی شده است. این سیستم شامل مواد عایق مختلف است که بهطور مؤثر از اجزای موتور محافظت میکند.

- عملکرد: مواد عایق حرارتی مانع از انتقال دمای بالا به بیرون از موتور شده و از آسیب دیدن اجزای بیرونی موتور جلوگیری میکنند. همچنین، عایقهای صوتی به کاهش نویز و صداهای ناشی از فعالیت موتور کمک میکنند.

- ویژگیها: مواد عایق باید از کیفیت بالا، مقاومت در برابر دماهای مختلف و عمر طولانی برخوردار باشند. این مواد باید بهطور دقیق در قسمتهای مختلف موتور اعمال شوند تا از کارایی مطلوب سیستم اطمینان حاصل گردد.

- نگهداری: عایقها باید بهطور منظم بررسی شوند تا از نبود هرگونه آسیبدیدگی یا کاهش کارایی در برابر حرارت و رطوبت اطمینان حاصل شود. در صورت مشاهده هرگونه نقص، باید مواد عایق تعویض یا تعمیر شوند.

کاور ضد گرد و غبار (Dust Guard Cover)

کاور ضد گرد و غبار در موتورهای آسانسور بهمنظور جلوگیری از ورود گرد و غبار و ذرات آلوده به داخل موتور و اجزای آن استفاده میشود. این پوششها بهویژه در محیطهای با آلودگی بالا و یا در مکانهایی که موتور تحت تأثیر ذرات معلق قرار دارد، ضروری هستند.

- عملکرد: کاور ضد گرد و غبار مانع از ورود ذرات به داخل موتور و اجزای حساس آن مانند بلبرینگها، شافتها و قطعات الکتریکی میشود. ورود گرد و غبار به داخل موتور میتواند باعث فرسایش، کاهش کارایی و خرابی سریعتر موتور گردد.

- ویژگیها: کاورها باید از موادی مقاوم و انعطافپذیر ساخته شوند که بتوانند در برابر شرایط محیطی و آسیبهای فیزیکی مقاوم باشند. این کاورها معمولاً از جنس پلاستیک یا فلز با پوشش ضد زنگ ساخته میشوند.

- نگهداری: این کاورها باید بهطور منظم بررسی شوند تا از نبود هرگونه ترک یا آسیب اطمینان حاصل گردد. در صورت مشاهده هرگونه آسیب، باید کاور تعویض یا تعمیر شود تا از آسیب به موتور جلوگیری شود.

لرزهگیرها (Vibration Dampers)

لرزهگیرها یا سیستمهای کاهش ارتعاشات بهمنظور کاهش اثرات لرزشها و ارتعاشات ایجادشده توسط موتور در حین عملکرد طراحی شدهاند. این اجزا برای افزایش راحتی و کاهش آسیبهای ناشی از ارتعاشات ضروری هستند.

- عملکرد: لرزهگیرها با جذب ارتعاشات و نیروهای اضافی که ممکن است به اجزای موتور و سایر بخشهای آسانسور منتقل شوند، از آسیب به این اجزا جلوگیری میکنند. این سیستمها همچنین از ایجاد سروصدای زیاد ناشی از لرزشهای موتور جلوگیری میکنند.

- ویژگیها: لرزهگیرها معمولاً از مواد الاستیک مانند لاستیک یا پلیمرهای خاص ساخته میشوند که میتوانند ارتعاشات را جذب کنند. این سیستمها باید در برابر تغییرات دما، فشار و سایش مقاوم باشند.

- نگهداری: برای حفظ کارایی مطلوب لرزهگیرها، باید بهطور منظم وضعیت آنها مورد بررسی قرار گیرد. در صورت مشاهده فرسودگی یا کاهش خاصیت الاستیک، باید لرزهگیرها تعویض شوند.

قطعات جانبی موتور آسانسور مانند سیستم خنککننده، سیستم عایقکاری، کاور ضد گرد و غبار و لرزهگیرها بهطور مؤثر به بهبود عملکرد، افزایش ایمنی و کاهش هزینههای نگهداری کمک میکنند. این قطعات علاوه بر افزایش عمر مفید موتور، از ایجاد خرابیهای غیرمنتظره و مشکلات مرتبط با دما، لرزش و آلودگی جلوگیری میکنند. نگهداری دقیق و منظم این قطعات، تضمینکننده عملکرد بهینه و ایمنی سیستم آسانسور است.

8. اتصالات و نصب موتور آسانسور

فرآیند نصب موتور آسانسور شامل اجزای مختلفی است که هرکدام نقش حیاتی در تضمین عملکرد صحیح و ایمن موتور دارند. اتصالات و نصب موتور باید با دقت انجام شود تا موتور به درستی در مکان خود قرار گرفته و توانایی انجام وظایف خود را بدون هیچگونه مشکل داشته باشد.

پیچ و مهرههای مونتاژ (Assembly Bolts and Nuts)

پیچها و مهرهها از اجزای اساسی در مونتاژ موتور آسانسور هستند که بهمنظور اتصال اجزای مختلف موتور به یکدیگر و همچنین اتصال موتور به شاسی و سیستمهای دیگر استفاده میشوند.

- عملکرد: پیچها و مهرهها بهعنوان اتصالات محکمکننده عمل میکنند و اطمینان حاصل میکنند که تمام اجزای موتور بهطور دقیق و ثابت در مکان خود قرار گیرند. این اتصالات باید قادر به تحمل وزن و نیروهای وارده به موتور باشند.

- ویژگیها: پیچها و مهرهها باید از مواد مقاوم به خوردگی مانند فولاد ضد زنگ یا آلیاژهای مقاوم به حرارت ساخته شوند. همچنین، باید دارای اندازه و طول مناسب برای تطابق با فواصل دقیق مونتاژ باشند.

- نگهداری: پیچها و مهرهها باید بهطور دورهای بررسی و سفت شوند تا از شل شدن و لغزش آنها جلوگیری شود. همچنین، باید بهطور منظم از سالم بودن آنها در برابر خوردگی یا آسیبهای فیزیکی اطمینان حاصل کرد.

پایههای نگهدارنده موتور (Motor Mounting Bases)

پایههای نگهدارنده موتور از اجزای مهم در فرآیند نصب موتور آسانسور هستند که موتور را به شاسی آسانسور متصل میکنند و از جا به جا شدن آن در حین عملیات جلوگیری میکنند.

- عملکرد: پایهها مسئول پشتیبانی از وزن موتور و تثبیت آن در محل نصب هستند. این پایهها باید نیروهایی که از حرکت موتور ناشی میشود را جذب کرده و به ساختار اصلی آسانسور منتقل کنند.

- ویژگیها: پایهها باید از مواد مقاوم مانند فولاد یا آلیاژهای خاص ساخته شوند که تحمل بارهای سنگین را داشته باشند. همچنین باید دقت در طراحی آنها برای انطباق دقیق با موتور و شاسی آسانسور در نظر گرفته شود.

- نگهداری: پایهها باید بهطور منظم بررسی شوند تا از نبود هرگونه خرابی یا شکستگی در ساختار آنها اطمینان حاصل گردد. در صورت مشاهده هرگونه آسیب، باید پایهها تعویض شوند تا از ایجاد مشکلات در عملکرد موتور جلوگیری شود.

براکتهای نصب (Mounting Brackets)

براکتهای نصب موتور آسانسور، اجزای تقویتی هستند که موتور را به ساختار اصلی سیستم آسانسور متصل میکنند. این براکتها معمولاً از فلزات مقاوم ساخته شده و به موتور و شاسی متصل میشوند.

- عملکرد: براکتها وظیفه دارند که موتور را در محل نصب خود نگهدارند و آن را از حرکت یا جابجایی جلوگیری کنند. این اجزا باید بتوانند نیروهای وارده بر موتور را جذب کرده و آن را به ساختار شاسی منتقل کنند.

- ویژگیها: براکتها باید از مواد مقاوم به فشار و ارتعاشات، مانند فولاد ضد زنگ یا آلومینیوم، ساخته شوند. طراحی براکتها باید بهگونهای باشد که نصب موتور را ساده کرده و امکان دسترسی به اجزای مختلف موتور را در صورت نیاز فراهم کند.

- نگهداری: براکتها باید بهطور دورهای بررسی شوند تا از محکم بودن اتصالات و نبود آسیبهای ساختاری اطمینان حاصل شود. در صورت مشاهده هرگونه آسیب یا خرابی، باید براکتها تعویض شوند.

لرزهگیرهای پایهای (Base Vibration Dampers)

لرزهگیرهای پایهای نقش مهمی در کاهش ارتعاشات و لرزشهای ناشی از حرکت موتور دارند. این سیستمها کمک میکنند تا اثرات منفی ارتعاشات به ساختار آسانسور منتقل نشود.

- عملکرد: لرزهگیرها ارتعاشات ناشی از حرکت موتور را جذب کرده و از انتقال این ارتعاشات به سایر قسمتهای ساختمان یا دستگاه آسانسور جلوگیری میکنند. این کار باعث کاهش سر و صدا و ارتعاشات در محیط میشود.

- ویژگیها: لرزهگیرها معمولاً از مواد الاستیک و مقاوم به فشار مانند لاستیک یا پلیمرهای خاص ساخته میشوند. این مواد قادرند ارتعاشات را جذب کرده و از انتقال آنها به قسمتهای دیگر جلوگیری کنند. این سیستمها باید در برابر شرایط محیطی سخت، از جمله دماهای بالا و رطوبت، مقاوم باشند.

- نگهداری: لرزهگیرها باید بهطور منظم بررسی و تست شوند تا از کارایی مطلوب آنها اطمینان حاصل گردد. در صورت مشاهده سایش یا آسیبدیدگی، باید این قطعات تعویض شوند تا از کاهش کارایی سیستم جلوگیری شود.

اتصالات و نصب موتور آسانسور بهعنوان مراحل حساس و پیچیده در فرآیند نصب، باید با دقت و توجه ویژهای انجام شود. پیچ و مهرهها، پایههای نگهدارنده، براکتها و لرزهگیرها از اجزای اصلی این فرآیند هستند که هرکدام نقشی اساسی در ایمنی، عملکرد و دوام سیستم موتور آسانسور ایفا میکنند. بهمنظور اطمینان از نصب صحیح، باید این قطعات با دقت بررسی و در شرایط بهینه نگهداری شوند تا از مشکلات احتمالی و خرابیهای غیرمنتظره جلوگیری شود.